北重試驗臺鐵地板廠家介紹:三軸數控滑臺技術概述

北重試驗臺鐵地板廠家介紹:三軸數控滑臺技術概述

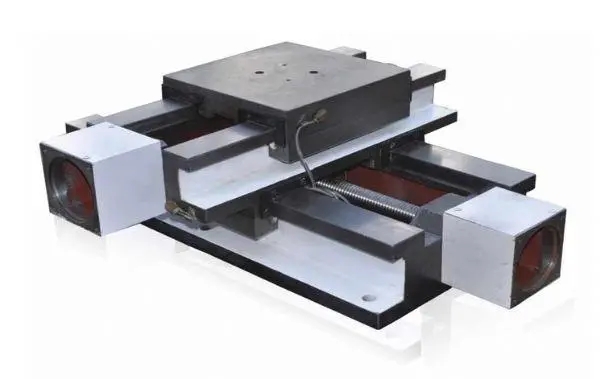

三軸數控滑臺是一種集成機械結構、驅動系統、控制系統和檢測反饋裝置的自動化運動平臺,能夠實現X、Y、Z三個正交方向的精密定位與運動控制。作為自動化裝備的核心功能部件,廣泛應用于精密加工、電子制造、生物醫療、科研實驗等領域,是實現自動化生產和精密操作的關鍵基礎設備。

機械系統是三軸數控滑臺的基礎框架,主要由導軌、滑塊、滾珠絲杠、工作臺面和基座組成:

· 導軌組件:采用高精度線性導軌(如滾珠導軌、滾柱導軌),提供運動導向并承受負載,決定系統的直線度、平行度等幾何精度。導軌的材料通常選用高硬度合金鋼(如SUJ2),經淬火磨削加工,表面粗糙度可達Ra0.4μm以下。

· 傳動機構:主流采用滾珠絲杠副傳動,由絲杠、螺母和滾珠組成,將電機的旋轉運動轉化為直線運動。絲杠導程精度等級通常達到C3-C5級(ISO標準),反向間隙通過預緊機構可控制在0.01mm以內。

· 結構框架:采用鋁型材(如6061-T6)或鑄鐵(如HT300)制作基座和工作臺,通過有限元分析優化結構設計,確保高剛性和低振動特性,減少運動過程中的變形誤差。

驅動系統為滑臺提供動力輸出,主要由伺服電機和減速裝置組成:

· 伺服電機:常用交流伺服電機(如松下A6系列、臺達ASDA-B3系列)或步進電機(用于低成本場合),配備高精度編碼器(17位-23位絕對值編碼器),實現位置和速度的精確控制。伺服電機的額定轉速一般為3000rpm,輸出扭矩范圍0.1N·m-10N·m。

· 驅動控制:每個軸配置獨立的伺服驅動器,接收控制系統的脈沖指令(脈沖+方向信號)或總線信號,實現電流環、速度環、位置環的三環閉環控制。

· 控制系統是滑臺的"大腦",負責運動規劃和軌跡控制:

· 控制器:采用專用運動控制器(如固高GTS系列、雷賽DMC系列)或PLC+運動控制模塊,支持G代碼、PLCopen運動控制標準,可實現多軸插補(直線插補、圓弧插補)、點位運動、連續軌跡運動等控制模式。

· 編程接口:提供數控系統操作面板、上位機軟件(如Mach3、UG CAM)或API開發接口(C++/Python SDK),支持手動示教和自動程序運行兩種工作模式。

檢測反饋系統實現位置和速度的實時監測,構成閉環控制:

· 位置檢測:高精度場合采用光柵尺(如海德漢LS系列)作為直接測量元件,分辨率可達0.1μm-1μm,測量長度覆蓋滑臺行程范圍;普通精度場合采用電機編碼器的間接測量方式。

· 信號處理:反饋信號經細分電路處理后傳輸至控制器,采樣頻率通常達到1MHz以上,確保運動過程中的動態響應精度。

三軸數控滑臺的性能指標主要包括精度參數、動態參數和負載參數三大類,典型參數范圍如下表所示:

|

參數類別 |

具體指標 |

典型數值范圍 |

單位 |

|

定位精度 |

單軸重復定位精度 |

±0.001-±0.01 |

mm |

|

單軸定位精度 |

±0.005-±0.02 |

mm |

|

|

三軸空間定位精度 |

±0.01-±0.05 |

mm |

|

|

動態性能 |

最大運行速度 |

50-1000 |

mm/s |

|

最大加速度 |

0.5-5 |

m/s² |

|

|

負載能力 |

額定負載(垂直軸) |

5-500 |

N |

|

最大傾覆力矩 |

5-500 |

N·m |

三軸數控滑臺通過"指令-驅動-執行-反饋"的閉環控制流程實現精密運動控制:

1. 指令輸入:操作人員通過數控程序(G代碼)或上位機發送運動指令,指定目標位置(如X=100.5mm, Y=50.3mm, Z=15.2mm)、運動速度(如F=300mm/min)和運動模式(如直線插補G01)。

2. 軌跡規劃:控制器根據輸入指令進行運動學計算,將三維空間軌跡分解為各軸的位移分量,生成平滑的速度曲線(如S型加減速),避免運動沖擊。

3. 驅動執行:控制器向各軸伺服驅動器發送脈沖信號(脈沖當量通常為0.001mm/pulse),驅動器控制伺服電機旋轉,通過滾珠絲杠帶動工作臺移動。

4. 反饋調節:光柵尺或編碼器實時檢測工作臺實際位置,并將信號反饋至控制器,控制器對比指令位置與實際位置,通過PID算法調整輸出信號,消除位置偏差,實現精確控制。

通過運動控制器的插補算法實現三軸聯動,確保空間復雜軌跡的精確執行。例如在曲面加工中,通過XYZ三軸的實時速度協調,使刀具中心始終保持預定軌跡,輪廓誤差可控制在0.01mm以內。常見的插補方式包括:

· 直線插補(G01):實現空間任意兩點間的直線運動

· 圓弧插補(G02/G03):實現平面圓弧運動

· 螺旋線插補:實現空間螺旋軌跡運動

為提高系統精度,采用多種誤差補償方法:

· 幾何誤差補償:通過激光干涉儀測量21項幾何誤差(如定位誤差、直線度誤差、垂直度誤差),建立誤差模型,在控制器中實時補償。

· 溫度誤差補償:采用溫度傳感器監測環境溫度和絲杠溫度,根據材料熱膨脹系數(如鋼的α=11.5×10??/℃)計算熱變形量并進行補償。

· 反向間隙補償:通過參數設置補償絲杠螺母副的反向死區,提高換向運動的定位精度。

采用先進控制算法(如自適應PID、前饋控制、摩擦補償)優化系統動態性能:

· 通過加速度前饋控制減少跟蹤誤差,使系統在高速運動時仍保持高精度(如300mm/s速度下跟蹤誤差<0.01mm)。

· 采用庫侖摩擦+粘性摩擦模型補償低速運動時的"爬行"現象,提高低速平穩性(最低穩定速度可達0.1mm/s)。

三軸數控滑臺作為自動化裝備的"關節",其技術水平直接影響整個設備的性能。未來通過機械設計優化、控制算法創新和新材料應用,將向更高精度、更快速度、更智能的方向發展,為精密制造和智能裝備提供更強大的技術支撐。

新浪微博

新浪微博 騰訊微博

騰訊微博